業務案内

Business guide

常に高い完成度を追求するプロ集団

長年培ってきた、アルミ鋳造技術を結集・進化させ、トータルな視点でお客様のニーズを満たす製品づくりを行ってきました。よりクオリティが高く、コストパフォーマンスに優れた製品を、スピーディーにお客様にお届けする為、受注から出荷までの一貫生産システムを確立しています。各プロセスの完成度の高さが、お客様との信頼関係の証だと確信しています。

製造作業フロー

受注

お客様のご依頼に対し、技術面・納期・コスト等の確認後に正式受注となります。

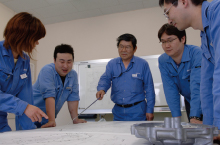

研究開発

お客様のあらゆるご要望にお応えする為に、各部門のスタッフとディスカッションを重ねます。

ラフスケッチ・コスト試算・タイムスケジュール等を検討し決定。設計へと移ります。

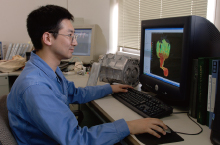

金型図面設計

製品の形のもととなる「金型(ダイス)」の設計図を作図します。専門のセクションが、3次元CADを駆使して、綿密な設計図を作成。現場は完全なコンピュータ化で管理されています。

金型製作

設計と製造ラインがコンピュータで連動しており、設計図どおりの金型が確実に製作できます。高熱アルミ溶湯を流し込むものだけに金型品質は重要。マシニングセンター、NCマシンなど最新鋭の設備機械を導入し、特殊鋼材の切削作業から組立試作の完成まで一貫した作業体制で進めます。

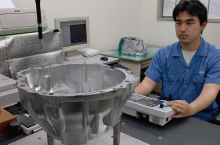

試作品検査

徹底した品質管理のために、量産鋳造に入る前に試作品の検査を行います。ここでは、3次元測定機という検査機器を導入。試作品を、あらゆる方向から寸法検査しています。この過程に力を注ぐことで、ミスを防ぎ、コストダウンに繋げていきます。

鋳造

現在当社で行っている鋳造の方法は大きく分けて3タイプ。主力である「ダイカスト鋳造」と「金型鋳造」「砂型鋳造」です。いずれも蓄積された豊富な経験とノウハウ、適確な設備投資によって高品質をキープ。製品仕様によってお客様に最適な材料と鋳造方法をご提案しています。

仕上げ

ここでいう仕上げとは、次の機械加工に入る前に製品を整えるという作業を指し、プレスする方法と研掃機を使用する方法、手作業の3タイプがあります。プレス機や研掃機を効率よく使い最後に手作業で一つひとつ細かな形状を整えることがほとんどです。

機械加工

鋳造後仕上げされた成形品をユーザーのニーズにあわせて精緻に加工する、切削加工。NC旋盤、NC複合旋盤、マシニングセンター、さらには加工専用機など高性能設備を各種完備。機械設備の充実に加えて、経験豊かなベテランスタッフを配置しています。

表面処理

アルミ製品づくりの最終工程、表面処理。当社では、独自に開発したバレル研磨法を導入。ショットマシンでダイカスト製品の表面を梨地状にしバレル機に入れ、高振動のスチールボールで研磨して仕上げるというものです。この方法だと成形品の形状にかかわらず処理できるうえ、処理前より高い表面硬度、耐腐食性に優れた表面処理を実現します。

出荷検査

弊社内での最終検査での責任感の元で、「良い物のみをお客様に」をモットーに、お客様での不良ゼロを目指しております。

出荷

環境問題でのCO2の削減を目的として、フォークリフトのプロパン化、、梱包形態やトラックへの積載許容範囲内での効率を高めて最適な輸送効率を実施しております。

日比野工業株式会社

日比野工業株式会社